塑膠與溫度變化互動

分子運動模式的改變溫度點:Tm、Tc與Tg點

聚合物有幾個溫度點,造成分子運動模式的改變。這些運動模式的變化可以透過示差掃描量熱儀(Differential Scanning Calorimeter,DSC)發現,如上圖所示。一般第一次加熱所測定的材料,是衡量材料的,尤其是熔融時的加工性質,例如熱固性樹脂的架橋行為。第二次加熱時,才衡量材料的基本性質,如玻璃轉移點溫度(Glass Transition temperature,Tg)與熔點(Melting temparature,Tm)。熔點的定義是持續增溫直到一個點,材料吸收熱量不再用於升溫,而是去摧毀固體的有序排列,此時會在DSC上顯示一吸熱峰值。

在受熱熔融之後,塑膠通過或進入模具之中冷卻以達到人們想要的剖面與形狀。當離開模具(Die),接觸外界空氣、冷卻水或模具壁開始降溫到熔點以下時,PP等半結晶塑膠會開始凝固,但還未形成任何有規則的排列。當溫度繼續下降,材料將從一些特定的位置,開始有規律地排列形成結晶,而這些位置稱為晶核。這些位置,可能在高分子鏈上,也可能是在融化時外加的顆粒上,被稱為晶核。開始結晶後,會放出熱能,DSC上在第一次加熱結束,冷卻時會顯示出放熱峰值,這個峰值代表材料的結晶過程,而以其峰值為結晶溫度(Crystallization temparature,Tc)。

Tm:PP165度,PE130度

Tc:Homo PP 109℃;ICP 111℃;Random PP 101℃;HDPE 105℃

由此可見PP處在完全無規排列狀態的溫度範圍特別長,冷卻時間需時較久。快速的冷卻速度與較高的結晶溫度在異相共聚物與合膠上有一好處,即是透過快速結晶阻擋分相的過程,讓分散性更好;同時分相的過程也會阻擋結晶的生長,使結晶維持小尺寸並降低結晶度。

而不管是不定形的材料還是半晶質的材料,都有不定形的部分(Amorphous State)。相較於已經固定排列的結晶部分,在一定溫度之上,其不定形部分的分子鏈還可以活動,從而獲得一定的韌性,稱為材料的橡膠態。低於一特定溫度後,連這些不定形部分的分子鏈活動都開始受到限制,呈現如玻璃般硬而脆的性質,稱為材料的玻璃態;此溫度稱為玻璃轉化點溫度(Glass Transition temperature,Tg)。溫度到達此點時,分子的自由體積(Free Volume)下降到總體積的2.5%,達到極限。自由體積是總體積減去固有體積,即分子本身佔有的體積(凡德瓦力範圍)與熱振動的空間;自由體積所代表的是不定形區其分子鏈之間的空隙體積。當自由體積降到2.5%後,分子鏈即缺乏運動空間,從而僵硬,無法吸收衝擊。

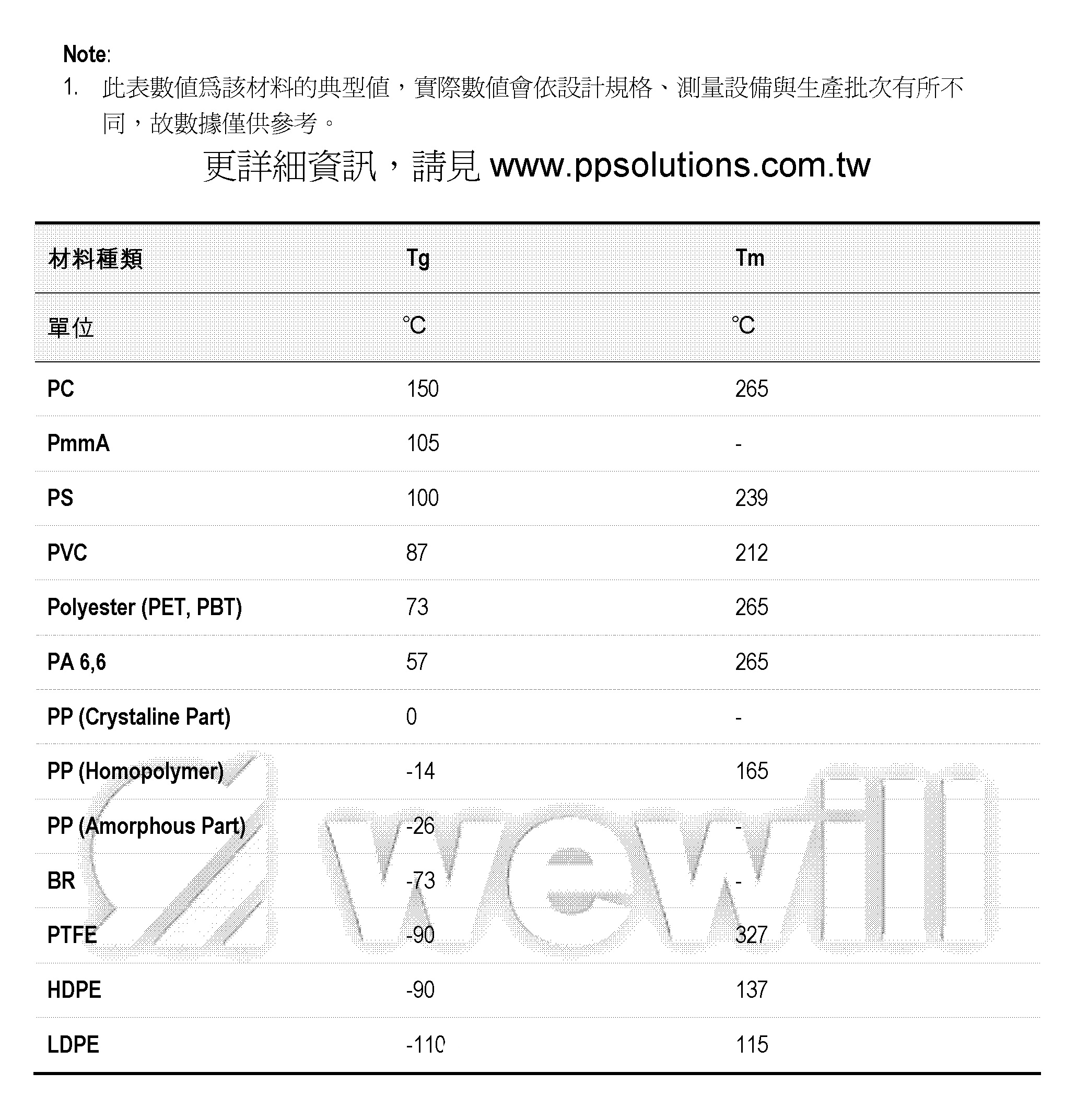

這是為什麼PS等材料被稱為「硬而脆」,因為其Tg點高達100℃,在室溫下為玻璃態;而橡膠,如BR的Tg點低達-100℃。PP的低溫耐衝不好也是因為其Tg點落在-20到0℃,而PE落在-50℃。

影響Tg點高低的因素如下:

- 聚合物本身的自由體積

- 分子間吸引力:吸引力愈大,移動分子鏈所需的能量愈高

- 單鍵轉動的容易程度:例如大體積原子或分子團側鏈如鹵素、苯,阻擋分子鏈的彎折

- 分子鏈的僵硬程度:例如主鏈上有苯環、離子鍵,阻擋分子鏈彎曲

在聚合度大於500的狀況下,分子鏈長度/平均分子量對於Tg點幾乎沒有影響。

而不定形的共聚物,或者在結晶本身不影響材料不定形部分分子行為的情形下,其Tg點有以下關係:

1/Tg=w1/Tg1+w2/Tg2

其中w為重量百分率。

加熱

而一般會監控的加工參數如下:

- 溫度:足夠的溫度才能使膠粒混合均勻。溫度過高會使分子鏈分解,材料物性受損。降低溫度能降低後續的冷卻時間,但也提高在料管的滯留時間。

- 背壓:提高背壓會增加螺桿剪切,同時因剪切熱提高料管溫度。

- 增加背壓,可增加螺桿的剪切、消除未熔的塑膠顆粒、增加料管內原料密度及其均勻程度、減少射出收壓和翹曲;過高的壓力通常表示剪切過高,甚至是材料過黏卡料管。過低的壓力表示無混合效果。

- 背壓太高,螺桿旋退時間延長,對材料的剪切力也增加,容易使材料過熱,使分子鏈分解,材料物性受損;對低黏度的塑料匯流太快導致流涕。

- 背壓太低,會使材料的混鍊和計量精準度降低,同時也容易使進料捲入較多的空氣,射出的成品可能會有氣泡,或使成形品發生銀條狀的外觀不良。

- 螺桿轉速:轉速愈快會加快產速,但剪切也會愈高。與背壓相同,提高轉速可提高剪切,促進混合,但所產生的力與熱會使材料受損。小型螺桿槽深較淺,吸收熱源快速,足夠促使塑料在壓縮段時軟化,螺桿與料管璧間的磨擦熱能較低,適宜高速旋轉,增加塑化能力。大型螺桿則不宜快速旋轉,以免塑化不均及造成過度摩擦熱。

- 通常各尺寸之螺桿有一定之轉速範圍。

- 目前最大表面速度1m/sec為限,對剪切敏感材料應低於0.5m/sec。

- 滯留時間:過長會使分子鏈分解,材料物性受損。

其中,能即時調整參數,是各段加熱器的溫度,以及轉速。一般押出機加熱器在料管上會有五到六段,再外加濾網、模頭與模具可供調節溫度;顯示的溫度依照偵測器的擺放位置,一般是感應料管上的溫度,會與實際熔體溫度有差距。這是由於熔體溫度,除了接受來自加熱器的熱能以外,還有分子鏈遭到剪切所釋放的大量剪切熱。熔體的溫度,才是真正影響原料是否裂解的因素。

通常溫度與滯留時間為反向關係;溫度愈高,熔體流動愈快,滯留在料管的時間就愈短。過高的溫度與過長的滯留時間,會造成提高塑膠高分子受熱分解的風險,降低性能表現。過低的溫度,若造成塑膠未完全熔融,會損壞機械,妨礙分散均勻。

而背壓與轉速則跟剪切相關。剪切必須足夠,原料才能混合均勻。過低的剪切,會導致混合效果不良,無法輸出同質性產物。過高的剪切,會造成剪切變稀,分子鏈遭打斷導致物性受損;所放出的熱能,也會使材料與機械受損。

若出現碳化焦痕,並且確認進料、設備或模具並未遭受汙染,通常表示溫度過高或滯留時間過長,導致原料或原料的添加劑無法承受熱能而劣化。

要解決加工過程產生的劣化,一是換更適合的原料,二是調整加工條件。若是溫度太高就需要降溫,滯留時間太長要增加材料的流動性,又要增溫增壓;但是增壓對於黏滯的原料又容易產生剪切,造成更嚴重的劣化情形。當幾項調整面臨衝突時,就要考慮換較高流動性的原料。另外,若是原料或添加劑無法忍受高溫,也應考慮更換。最後,若都無法調整,則會需要加入熱穩定劑,熱穩定劑是短周期的抗氧化劑。

冷卻與再加熱

冷卻的過程可分成兩類:慢速與快速。在厚度超過2毫米的押出上,沒有任何外加的辦法能加速PP內在的熱能消散。在原料的內部,由於冷卻緩慢,會有較高的結晶度,在高結晶溫度的狀況下還會產生大尺寸球晶。在水冷時,較厚的剖面,透過像攪拌或流動等手段來確保熱能都能夠轉移至冷卻水中是必要的;可以避免水流停滯導致偶發性的蒸發,讓押出物表面產生空腔或斷層。

在薄的段落,低於約0.3毫米,內部的熱能逸散的速度已快到能夠用外部的冷卻速率去控制。當冷卻速率超過每秒攝氏80度,會降低結晶度,得到透明、更具韌性的介晶(Mesomorphic;層列液晶,Smectic)型態。要達到這種速率,通常代表冷卻設備,如冷卻輥(Chill roller),直接接觸熔體。在冷卻輥式流延膜(Cast Film)上,通常會使用氣刀(Air knife)去確保熔體網與金屬輥直接接觸,而非浮在一層絕緣空氣之上。空氣層只消25微米便可造成冷卻速率的急速下降。理論上透過最冷的冷卻設備可以最快速冷卻,但是實際使用上一些額外因素會對設備有所限制。例如在冷卻輥上,空氣溼氣在暴露面凝結,結果導致薄膜冷卻的不一致。

當使用氣冷方式,例如冷卻一束纖維時,空氣流過這些熔體絲線的速率一致性經常限制了冷卻速率的統一,因此需要特別注意空氣分散的設計。氣冷的速率一般並不夠讓一般PP達到介晶相,所以與PE主要以氣冷相比,PP不太常用氣冷薄膜。隨著更具橡膠性、更低結晶度PP的開發,使氣冷PP薄膜變的可行。

在冷卻時,塑膠材料的體積會收縮。材料在冷卻完成,抵達室溫後,還會再繼續收縮,稱為後收縮(Post-shrinkage)。對於不定形塑膠,如PS,後收縮比例約占總收縮量的10%;一般不定形塑膠的收縮率在0.3~0.7%。對於半晶質塑膠,除了一般的冷卻收縮外,結晶的形成進一步提高收縮率、後收縮的時間(24hr~72hr),以及各方向的收縮率差異(受延伸方向收縮會較大)。

在再加熱時,也會遇到與冷卻相同的問題,即是如何保持各區域加熱速率的一致性;尤其在PP不太會吸收紅外線的狀況下。必須把前段冷卻後內部殘留的熱能考慮進去,這也會造成受熱不均。熱水槽式或油浴加熱,可以較容易達到溫度一致性;但是可提供的溫度範圍有限,也不好調整溫度;烘箱式可提供不同溫度,但是也比較難讓各區域溫度一致,設備對流設計很重要。