物理性質定義

為了讓客戶能互相比較,業界定義了許多方法,以幫助使用者推估材料性能(Properties)。對於這些數據,必須小心謹慎:只有在相同的試驗標準(Test Standard)與試驗條件(Test Condition)下,同時換算成相同的計量單位,數據才能夠相互比較。實驗標準統一規範了實驗流程的先後次序、試片(Specimen)的製作、預處理、設備的配置、可供使用的實驗條件、最終結果的測量與計算。儘管在相同的的標準與條件下,數據仍然會隨各家實驗室的設備、環境、操作、選擇的計算基準而有所誤差,例如人工削角與機械削角的差異導致缺口角度過大,耐衝數據異常高估。比較時必須將這些因素考慮在內。

目前的實驗標準逐漸靠向兩種,美國ASTM標準(American Society for Testing and Materials,ASTM)與國際標準化機構ISO標準(International Organization for Standardization,ISO);在北美以外地區,ISO標準逐漸更加強勢。

熔融流動速率/熔融指數 (MFR/MI)

- 試驗名稱:Melt Flow Rates of Thermoplastics by Extrusion Plastometer(以押出塑性儀測量熱塑性塑膠熔融流動速率)

- 試驗標準:ASTM D1238,ISO 1133

- 試驗名稱:Rubber—Viscosity, Stress Relaxation, and Pre-Vulcanization Characteristics (Mooney Viscometer)(橡膠:透過穆尼黏度計測量黏度、應力釋放與硫化前性能)

- 試驗標準:ASTM D1646,ISO 289-1

- 試驗名稱:Dilute Solution Viscosity of Polymers(以稀釋溶液法測量聚合物固有黏度)

- 試驗標準:ASTM D2857,ISO 1628;ASTM D789(PA),ASTM D1243(PVC),ASTM D4603(PET)

以上標準試驗材料的流動性與黏度。要注意不同材料雖然使用同一標準,但由於熔點不同,使用的試驗條件也不同。對PP而言,MFR是塑膠熔體在10分鐘內經過一特定半徑的毛細管的重量。測試時使用的溫度和荷重分為230℃和2.16公斤。PE則是190℃和2.16公斤。由於測試儀器製作的差異及實驗室技術員操作不同,不同實驗室度量的熔融指數相差可達10%。

對於塑膠製程,此測試可作為進料品質控制檢查和成型品的製程後檢查。流動速率在製程後的顯著變化通常代表該製程不適當,破壞分子鏈。流動性過低會造成材料在設備裡黏滯、卡料;滯留時間過久材料容易劣化。在射出領域,流動性過低會造成短射(Shortshots),熔體未能完整充滿模具。還會造成流痕(Flowing Mark)、結合線(Welding line);流動性過高會造成混煉不均,顏色不均勻,毛邊(Flash)。

流動性與黏度可以推測出材料的平均分子量,其象徵分子鏈長。分子鏈長可以增加韌性與耐候性,也會降低結晶度。

密度 (Density)

- 試驗名稱:Density and Specific Gravity(密度與相對比重)

- 試驗標準:ASTM D792,ISO 1183

將受測試片分別置於鋼架上與浸水鋼籠中,比較重量差異。密度可以推測出許多結構上的事實,從單體組成成分、比例、聚合物建構與分子鏈結構等。

在PE領域,密度是選擇規格最重要的性能依據。密度愈高,可以預期分子結構分支愈少,排列愈緊實,密度愈高。密度上升,剛性上升、耐熱性上升、韌性下降、透明度下降。PE的結晶區密度為1.0,不定形區為0.85;HDPE密度0.95-0.96,MDPE密度0.94-0.95,密度LDPE0.92-0.94。

在PP領域,密度可以推測出規格的結晶度與乙烯含量。PE的結晶區密度為0.96,不定形區為0.86。大多數PP規格維持在密度0.90;當密度高達0.91甚至0.92,表示其結晶程度極高,擁有剛性、耐熱性與耐刮。一般RCP密度在0.88,好的PP彈性體密度0.86,能提供卓越韌性。PP的密度是各種塑膠最低的,適合輕量化。

在複合材料領域,密度可以推測出填充料的添加量。滑石粉密度2.8,碳酸鈣2.71,玻纖密度2.55。一般可採線性推估。

拉伸性能 (Tensile properties)

- 試驗名稱:Tensile Properties of Plastics(塑膠拉伸性能)

- 試驗標準:ASTM D638,ISO 527-1

拉伸性能衡量該材質的強度。用來決定拉伸一部件所需的應力,和在斷裂前材質可被拉伸多長。拉伸性能和其他一些機械性質均可透過一台萬用試驗機(Universal Testing Machine,UTM)取得。在量度拉伸模量和拉伸強度時,是以固定速度將啞鈴狀樣本拉伸,將由此而產生的內張力(Internal tensions)除以樣本原有的橫截面面積便是樣本的內應力(Stress)。而樣本的應變(Strain)則是樣本的伸長長度除以原有長度。以此二數據繪圖而得的是應力-應變曲線圖,如下圖所示。

拉伸模數(Tensile Mordulus)定義為應力-應變曲線起始時的斜率。斜率愈大,在一定的應力下產生的內應力愈大,亦即所需要的外力愈大。因此拉伸模量愈大,塑料便愈堅硬。降伏點(Yield)定義為應力-應變曲線上第一個區域值極大點,亦即當應變增加時,應力並不增加的時候。此時樣本的內應力,降伏點內應力,被稱為降伏點拉伸強度(Tenstenth strength at Yield)。在此之後,若繼續拉伸試片,在試片中段會開始被拉長,產生永久性變形;因此,降伏點拉伸強度會被視為最大工作應力。

對脆性(Brittle)塑料而言,本質上沒有降伏點,所以在斷裂時的內應力最大;因此,此時內應力便稱為斷裂點拉伸強度(Tensile strength at Break),作為脆性塑料的最大工作應力。另一方面,對於韌性塑料而言,它斷裂點的內應力可能大於或小於降伏點時的內應力。如果斷裂時的內應力大於降伏點內應力,斷裂時的內應力便被稱為該材料的斷裂點拉伸強度。斷裂點拉伸強度只在容許永久性變形的情況下(例如產品不重視外觀),才被視為最大工作應力。

斷裂點伸長率(Elogation at Break)是斷裂時的總伸長百分比。它可作為比較材料可塑性(Plasticity)的指標。斷裂點伸長率愈高,塑料的可塑性愈強。同理,降伏點伸長率(Elongation at Yield)是降伏點時的伸長比。因為它是發生永久性變形前的最長延伸率,所以它在應用上比斷裂點拉伸率更重要。

由於這些拉伸性能數據與拉伸速度、樣品形狀大小和外在環境因素,如溫度和濕度等有密切關係,而物性表數據是在一特定條件下量度的--如聚丙烯的拉伸性能是在溫度23℃和相對濕度50%環境下以每分鐘50毫米拉伸的--所以如果產品的使用情境差別很大,實驗數據的參考價值就較低。因此,在應用這些數據時,通常都會乘以大於一的因子--稱為「安全因子」--以緩衝使用情境與結構設計上的分別。

另外,在拉伸模數的計算上,因為應力應變關係在接近降伏點時斜率會趨緩;對於如何認定前面的彈性區段的直線關係,各家實驗室可能採用不一樣的認定準則。這使得拉伸模數在各家實驗室的機構差異可能高達3000-4000kgf/cm2。先將此因素考慮後再進行不同實驗室間數據之比較。

彎曲性能(Flexural Properties)

- 試驗名稱:Plastics--Determination of Flexural Properties(塑膠:測量彎曲性能)

- 試驗標準:ASTM D790,ISO 178

實務上衡量塑膠材質的強度,多以彎曲模量(Flexural Mordulus)取代拉伸模量,並直接稱呼彎曲模量為彈性係數(Eleastic Mordulus)、剛性模量(Stiffness Mordulus),或直接以剛性稱呼(Stiffness)。這是由於塑膠成品在應用中,不只是受到拉伸,而常常以彎曲的方式呈現。例如,當一塑膠容器盛滿液體被提至高處時,它的底部會受重力而彎曲現象。在彎曲時,物件外側是受拉伸(Tensile)而內側受壓縮(Compression)。由於塑膠材料在機械性能方面的往往呈現各向異性(Anisotrophy),其壓縮模量大於拉伸模量,因此不能只單靠拉伸模量來預估塑料成品在彎曲時的性能表現。雖然拉伸模量和壓縮模量都是可以量度的,但是利用此二數據來預估彎曲性能表現卻相當困難和繁複。一般來說,彎曲模量會大於拉伸模量。

在量度彎曲模量時,將樣本的兩端置於支架上,中間承受以固定速率增加的負載,觀察多少負重能使材質斷裂,如右圖所示。這是最簡單的重力分佈。在實際使用成品時,重力往往分佈於整件樣本或成品上;如前所提及盛滿水的容器。藉著量度樣本中間位置的撓度和所受重力,我們便能計算出樣本最外圍的內應力和應變,從而計算撓曲模量。

在物性表中的彎曲模量通常是1%正割(Secant)模量,即樣本中間位置外側的伸長比為1%時的彎曲模量。彎曲模量愈大,彎曲樣本至某一定值時所需的力量便愈大,亦即樣本愈剛硬。 跟拉伸模量一樣,當樣本被彎曲至斷裂時,同樣有機會出現降伏點。若是如此,樣本中間位置最外圍的應力便稱為降伏點彎曲強度(Flexural Strength at Yield),而此強度亦是最大工作彎曲應力。如果沒有降伏點,則在斷裂時,樣本中間位置最外圍的內應力便稱為斷裂點彎曲強度(Flexural Strengrh at Break)。

與拉伸性能相同,比較彎曲性能時需要考慮試驗條件,與實際使用時的情境,如溫度、濕度與速度。在比較不同實驗室所測量的彎曲模量時,也會遇到與拉伸模量相同的計算基礎問題。另外,若要應用在產品設計方面,這些數據只能用於計算應變量小於或等於0.01的情況。而且,跟拉伸模量一 樣,這些數據還要乘於大於1的安全因子以緩衝因環境不同而產生的影響。若要計算應變量大於0.01時,更需乘以比前者為大的安全因子。

衝擊強度 (Impact strength)

- 試驗名稱:Determining the Izod Pendulum Impact Resistance of Plastics(測定艾氏擺耐衝擊強度)

- 試驗標準:ASTM D256,ISO 180

- 試驗名稱:Determining the Charpy Impact Resistance of Notched Specimens of Plastics(測定沙氏缺口耐衝擊強度)

- 試驗標準:ASTM D6110,ISO 179(必須注意兩者標準規範內容不同)

- 試驗名稱:Impact Resistance of Flat, Rigid Plastic Specimen by Means of a Striker Impacted by a Falling Weight (Gardner Impact)(用加德納落鏢方法測量平面硬質塑膠試片之耐衝擊強度)

- 試驗標準:ASTM D5420,(No ISO standard)

由於熱塑性塑料具有黏彈性,所以機械性能很多與受力速度有關。塑膠用品在日常使用上時時常會受到衝擊。衝擊的受力速度很快,但量測拉伸性能時受力速度比較慢;因此發展出了艾氏衝擊強度(IZOD Impact Strength)。再者,材料在缺口或裂紋處會累積應力,比較脆弱,而缺口和裂紋亦是塑料成品普遍存在的現象。因此大部分情形下,衡量衝擊強度時,會依照標準在試片上用削角機(Chopped machine)做出特定角度的缺口(Notched),使實驗數據更能符合實際情況。

在量度艾氏衝擊強度時,是以一速度大約為3.46米/秒的衝錘衝擊樣本有缺口的一邊(如右圖所示)。將打斷樣本所需的能量除以樣本的厚度得出艾氏衝擊強度。事實上,這實驗數據包含了產生裂紋,使裂紋在樣本上擴展,以及使被打斷的樣本飛離儀器所需的能量。

艾氏衝擊強度除了提供能量數值外,也會標示試片經敲擊後的形態。一般而言,受到規範能量的衝擊的試片會斷裂。但若該材料的耐衝擊強度非常好,試片沒有被打斷反而使擺錘反彈。此時仍然會記錄下數據,但是會附上標示:N代表不斷裂,敲擊試片裂痕小於50%,彎曲角度90度內;P代表部分斷裂裂痕大於50%,彎曲角度大於90度,但仍能自行挺立;H代表絞鏈(Hinge),只剩皮層相連。斷裂的標記為C,但一般並不標示。比較耐衝擊時,應先比較標記,再比較數值。例如,數值10P的耐衝表現比30好。一般而言,耐衝擊大於40,製造商會直接標記NB(Non-break)。

其他常用的耐衝試驗方法,包括平放試片,敲擊缺口背側的沙丕衝擊強度(Chaphy Impact Strength),或以平板狀試片或成形品實物在固定架上,在一定的高度落下鋼珠或重錘去撞擊,以目視判定試料的損傷狀態,稱為落球衝擊試驗方法,加德納落鏢衝擊強度(Gadner Impact Strength)為其中一種 。

溫度對塑料的衝擊強度亦有很明顯的影響。溫度降低,低過玻璃轉移點(Tg)溫度後,材料性質由塑橡性變成脆性,由堅韌變成易碎。耐衝性能會極速降低。因此,在低溫下的耐衝也是必須要考量的點。

艾氏衝擊強度提供比較材料耐衝擊程度的基準。但是,實際成品會遇到的狀況很多,從摔落(Drop)到穿刺(Puncture)都有可能,也因成品結構設計不同而改變。因此成品應再做專門的試驗,以確定材料是否符合需求。

剛性與耐衝擊性能對於同一種材料來說,是交換的關係,稱為剛韌平衡(Stiffness-Toughness Balance)。當受衝擊時,材料可以透過分子的移動甚至產生形變,去暫時吸收衝擊的能量,直到能量將分子與分子間拉扯開來,材料產生裂痕。由於分子內鍵結比起分子間的吸引力一般為一百倍以上,分子間要被拉扯開來永遠會先於分子鏈的斷裂;當提升分子鏈的長度,或是形成網狀結構,讓分子難以被拉扯開,便變相提升材料抵抗衝擊的能力。但是,分子鏈的長度提升,也會使分子更難以形成有規則的、緻密的排列。排列鬆散的分子,受應力下便容易產生形變,即為剛性下降。

要改變平衡,同時改善剛性與耐衝是困難的。其一是換材料種類,是改變分子鏈的本質,因為基本結構不同,例如分子鏈的僵硬程度,或者是有強大的分子間作用力,會導致不同材料擁有不同的剛性韌性平衡。其二是改善材料的排列,例如加入增核劑,誘導分子的排列,使其能在長分子鏈下仍能排列整齊,並形成均勻的結晶。其三是加入緩衝物質,例如加入彈性體均勻分散,讓彈性體接受衝擊。除了材料面,也可從加工設計上使用多層材料,以分擔不同功能;或是結構設計上增加肋骨等增強結構強度。

回彈性:滯後性質 (Elasticity/ Hysteresis Properties)

- 試驗名稱:Rubber Property—Compression Set(橡膠性能--壓縮永久變形)

- 試驗標準:ASTM D395,ISO 815

- 以循環拉伸試驗測定回復能(Recovery Energy)、拉伸永久變形(Permanet Tensile Set)與損失角(Loss Angle,Tan δ)

- 以動態機械分析(Dynamic Mechanical Analysis,DMA)測定儲存模數(Storage Modulus,E')、損耗模數(Loss Modulus,E”)與損失角(Loss Angle,Tan δ)

重複進行拉伸試驗,可得到右圖的負重伸長曲線(Load-Elongation Curve)。在線的末端,即為一般拉伸試驗的拉伸強度與伸長率。在拉伸後回復原形的過程中,一部分能量因為分子間的內摩擦力被消耗,此滯後損失的部分能量的比例,又稱回復能(Recovery Energy),可由兩線的面積得到。通常經拉伸過的材料,無法再回復到原本形狀,能量以永久形變的方式留存,即為拉伸永久變形(Permanet Tensile Set),又稱拉伸歪。需要注意預拉伸的比例、溫度與拉伸時間,均要保持一致才能互為比較。

大部分的彈性材料,其應用領域並非拉伸回彈,而是用做緩衝,如油封等應用;因此,以相同的原理,可測量材料的壓縮永久變形(Conpression Set),即壓縮歪。在比較彈性體在使用溫度下的回彈性能時,壓縮應用得更為廣泛。

或進行動態機械分析(DMA),此分析透過夾住試版後反覆轉動或震動進行。根據時間-溫度加成原理(Time-Temperature Superposition Principle)可以以負重反覆頻率(或負重時間長短)去模擬溫度差別。高頻率,或低的持續時間,可對應材料在低溫下的情形。分析後,可得到材料在反覆轉動下的應力-應變關係。將應力分拆成與應變同相與異相的部分去分析,可以將材料在該頻率下的彈性模數分拆成儲存模數(Storage Modulus)、損失模數(Loss Modulus),所得到相位角即為損失角(Loss Angle, δ)。

當黏彈材料受到應力作用而產生之應變會有相(Phase)的延遲,此延遲是因為分子重新排列所需要之緩衝時間。當受外力而變形時,能量部分以變形的型式儲存,另一部分以內摩擦之型式被消耗,儲存模數即表示其彈性特性,即儲存能量的能力;而損失模數表示其黏性特性,即消耗能量的能力。

在相變化的區域,例如玻璃轉化溫度,大量的能量被以轉換分子運動的形式而損失;這使損失角正切值(Tan δ)在溫度的關係圖中形成一波峰。因此,透過DMA,也可以得到材料的玻璃轉化溫度,而且還可以偵測到其他更細微的相變化。

表面硬度 (Surface Hardness)

- 試驗名稱:Rockwell Hardness of Plastics and Electrical Insulating Materials(塑膠與絕緣材料的洛氏硬度)

- 試驗標準:ASTM D785,ISO 2039-2

- 試驗名稱:Rubber Property—Durometer Hardness(橡膠性能--硬度計測硬度)

- 試驗標準:ASTM D2240,ISO 868

硬度(Hardness)分為三種,刮痕硬度(Scratch hardness)、壓入硬度(Indentation hardness)與反跳硬度(Rebound hardness)。抗刮性與礦物使用刮痕硬度;而在塑橡膠領域的表面硬度是指壓入硬度。

相較於PP應用廣泛,一開始就按照加工程序以流動性開始選擇;在彈性體領域,應用集中在緩衝與手感,第一個需要被決定的性質就是表面硬度。彈性體的硬度,最具代表性的規範是為Shore邵氏硬度。邵氏硬度依照壓力計設計的構造不同有不同的適用標尺範圍,最常使用為ShoreA與ShoreD。

左圖:表面硬度與相對應的應用對照。右圖:表面硬度與一般規格的彈性體對照。

在一般狀況下,ShoreA表面硬度與彎曲彈性係數、剛性有正向關係。

另一種常用的表面硬度,Rockwell洛氏硬度,主要用於一般硬質塑膠。PP領域使用標尺範圍為R。 PP隨機共聚合物數據在在80左右,耐衝共聚在85左右,單聚合物則在95~100左右,高結晶PP在110左右,洛氏硬度數據也與剛性成正比現象,越高抗刮性相對好。

抗刮性則常用鉛筆試驗(Pencil Test,ASTM D3363)進行試驗。

熱變形溫度 (HDT, Heat Deflection Temperature)

- 試驗名稱:Deflection Temperature of Plastics Under Flexural Load in the Edgewise Position(在邊緣位置,承受荷重下塑膠的熱變形溫度)

- 試驗標準:ASTM D648,ISO 75-2

在量度熱變形溫度(Heat deflection temperature)時,將樣本放在兩支持點上,並以特定的重力加於樣本的中間位置,使樣本中間位置最外圍的內應力為0.46Mpa (66 psi) 或1.82Mpa (264psi)。接著將整個裝置浸入以每分鐘2度攝氏加熱的油浴中。當樣本中間受壓位置的偏移量(Deflection)為0.25毫米時,這時的溫度便稱為熱變形溫度。

熱變形溫度反映的是塑膠材料短期對熱的抵抗能力。就算是短期之下,熱變形溫度只概括地顯示了塑膠本身與溫度變化的關係。此關係會隨溫度變化的速度、樣本受熱時間和加於樣本上的壓力改變而有所變化,較軟的材質也容易得到較低的數據。熱變形溫度不適合直接做為成品的最大工作溫度,而是當作相同材質不同規格之間,作為短期耐熱性的比較基準使用。

維卡特軟化溫度 (Vicat Softening Temperature)

- 試驗名稱:Vicat Softening Temperature of Plastics(塑膠維卡特軟化溫度)

- 試驗標準:ASTM D1525,ISO 306

維卡特軟化溫度測試中,以一橫截面為圓,截面積為1平方毫米,而重量為1千克的平頭針壓於樣本之上。接著將整個裝置浸於以每分鐘2度攝氏加熱的油浴中。維卡特軟化溫度定義為當平頭針插入樣本一厘米時的溫度。

若塑膠受壓力,開始軟化的溫度會降低,在軟化時會顯的更有黏性。基於這兩項特性。我們可以將兩件塑膠部件加壓加熱,使之黏合的同時不使其他部份變形或熔掉,稱為熱熔(Hot-melt)。維卡特軟化溫度便是為了比較塑膠這方面特性而設計的。與熱變形溫度相同,維卡特軟化溫度只作為確認與比較基準用。

收縮率 (Mold Shrinkage)

- 試驗名稱:Measuring Shrinkage from Mold Dimensions of Thermoplastics(量測塑膠模具尺寸下的收縮率)

- 試驗標準:ASTM D955

在模具中冷卻時,塑膠材料的體積會收縮。材料在冷卻完成,抵達室溫後,還會再繼續收縮,稱為後收縮(Post-shrinkage)。對於不定形塑膠,如PS,後收縮比例約占總收縮量的10%;一般不定形塑膠的收縮率在0.3~0.7%。

對於半晶質塑膠,除了一般的冷卻收縮外,結晶的形成進一步提高收縮率、後收縮的時間,以及各方向的收縮率差異(受延伸方向收縮會較大)。添加增核劑能改善收縮率在各方向的差異問題,降低冷卻與等待收縮的時間。PP一般落在1~2.5%,以1.4%左右為標準收縮率。依模具大小不同而定,越大越厚的成品收縮率越大,熔融流率越高越小,反之則較大,添加增核劑或冷卻充分收縮率小。

以下是一些塑膠材料的收縮率:

吸水率 (Water Absorption)

- 試驗名稱:Water Absorption of Plastics(塑膠吸水率)

- 試驗標準:ASTM D570,ISO 62

測量經乾操之塑膠材料試片放入標準規定溫度與濕度之環境後24小時後,重量增加百分比。吸水率會影響塑膠成型的尺寸安定性,如PA與PET加工前必須乾燥;成型後PA必須吸納一定量的水分才能獲得最佳的剛性-韌性平衡,此現象稱為回潮。PP與PE不吸水,加工前不須乾燥。

透明度 (Transparency)

- 試驗名稱:Haze and Luminous Transmittance of Transparent Plastics(透明塑膠的濁度與透光率)

- 試驗標準:ASTM D1003,ISO 14782,ISO 13468

- 試驗名稱:15 Standard Test Method for Transparency of Plastic Sheeting(塑膠板材透明度的15種測試法)

- 試驗標準:ASTM D1746

- 試驗名稱:Specular Gloss of Plastic Films and Solid Plastics(塑膠薄膜與固體的表面光澤度)

- 試驗標準:ASTM D2457

當光線經過一種材料,它可能會被直接通過(Direct Transmittance)、被反射(Reflection)、吸收(Absorption),或者經過粒子與材料表面時被散射(Disperse Scattering)。因此,一種材料的透明度(Transparency),可以被拆成許多面向分析。材料的透光率(Transmittance)代表所有成功通過材料光通量比例;隨透光率降低,通過材料的光下降,材料的另一邊愈暗。所以透光率,包含了直接通過的光與被散射的光。

散射又分為兩種,一種是將材料遠離光源,靠近觀察者時,觀察者會接收到寬角度的散射光;一種是材料接近光源,遠離觀察者時,觀察者會感受到直射光,與很小角度偏移之散射光的差異。以前者概念,可以計算出濁度(Haze),表示散射光佔全部光線透過率的比例;後者則是清晰度(Clarity),表示觀察者的焦點與外圍所接收光線的差值佔全部接收的比例。濁度高,透過目標看到的整個物體會有光暈;清晰度則更多是在物體的邊緣模糊。應用上應依照使用情境找尋適當的數據;一般若目標物與透明材料直接接觸,如包裝膜,會依濁度為主;若是仿玻璃、透明櫃門等,要透光看見裡面一定距離之物體,則依清晰度為主。

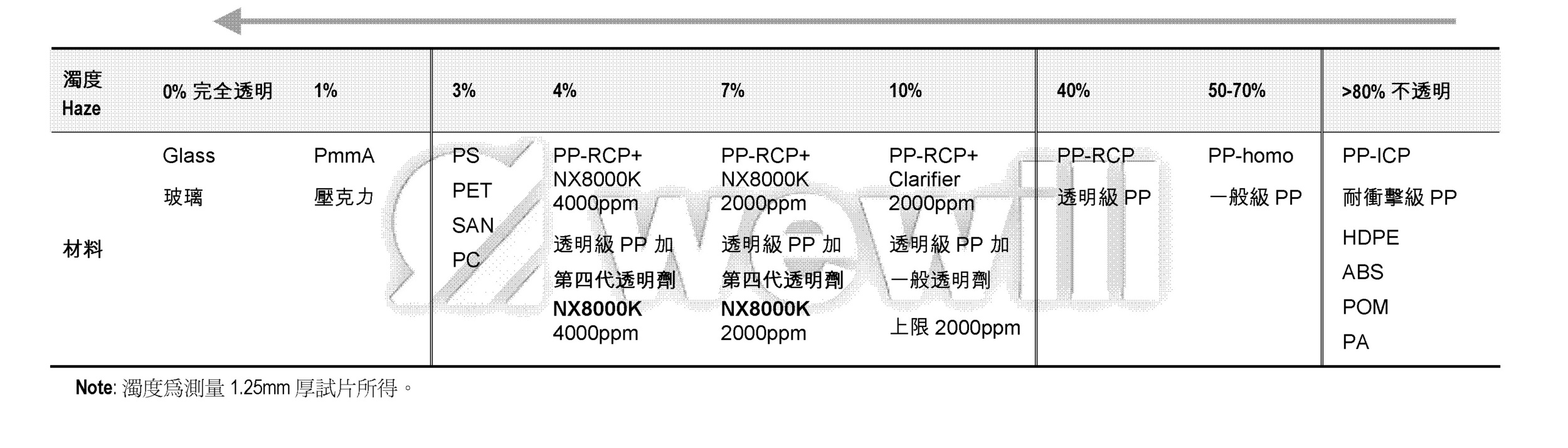

濁度上來說,在1.25mm試片上,以玻璃濁度0%,塑膠材料如下

觀需求,除了透明度外,另外也常提到材料的光澤度(Gloss)。光澤度即是測量光線的反射。定義上,以來自標準光源的光,規定角度照射料面,以等於入射光的角度接受反射光時的光強度以受光器測定,以折射率1.567的玻璃表面光澤為100時的值(%)表示;一般測量60度反射角上的鏡面光澤度,但也可用45度或20度等。

一般來說,PET與PS具有良好的光澤;PP一般沒有光澤,但高結晶度的PP,其光澤度改善許多。

品名 | 透光率 | Izod |

PMMA | 93% | 1.6 |

PC | 90% | 80-100 |

PS | 90% | 1-2 |

BS | 89% | 2-4 |

ABS | 88% | 13-14 |

HIPS | 84% | 5.5 |